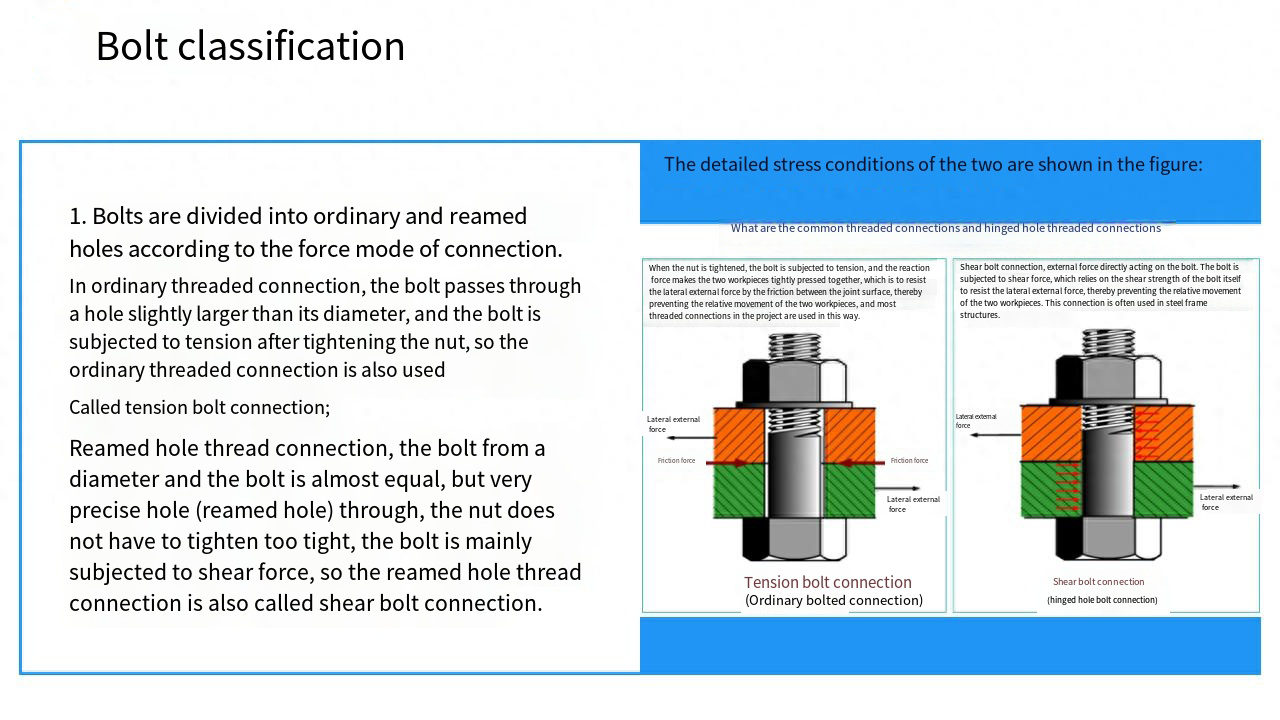

Nem közönséges menetnek és dörzsárazott furatmenetnek mondható, hanem közönséges csavarral és dörzsáras furatú csavarral, mert a kettő menetes része megegyezik, a különbség annyi, hogy a rúd menet nélküli része.Mivel a menetrész ugyanaz, az axiális erő ugyanaz.A közönséges csavar sima rúd része és a furat között rés van, és a keresztirányú erő csak a súrlódási pont az érintkezési felületen a csavar meghúzásakor (persze, ha valóban a levágásra gondolunk, a keresztirányú erő valójában a csavar nyírószilárdsága).A dörzsárazott furatcsavar illeszkedése a furathoz a tűrés, a keresztirányú erő pedig a dörzsárazott furatcsavar nyírószilárdsága.

Vigyázz

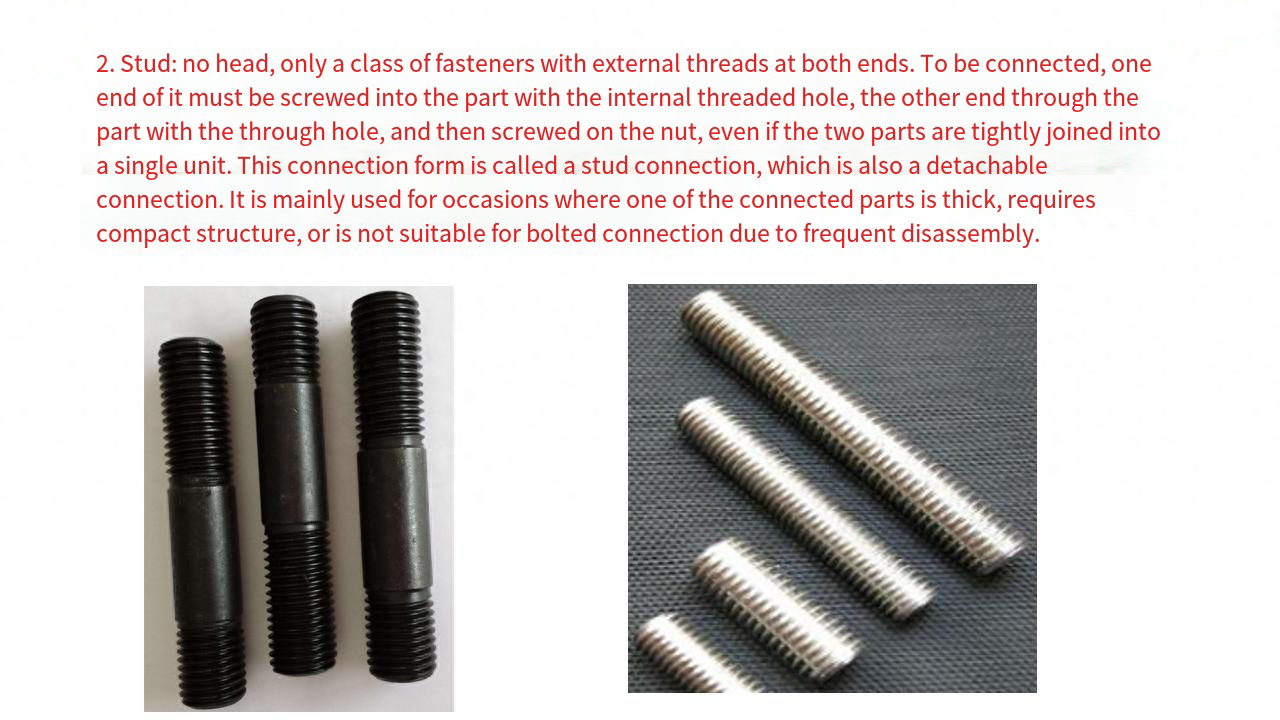

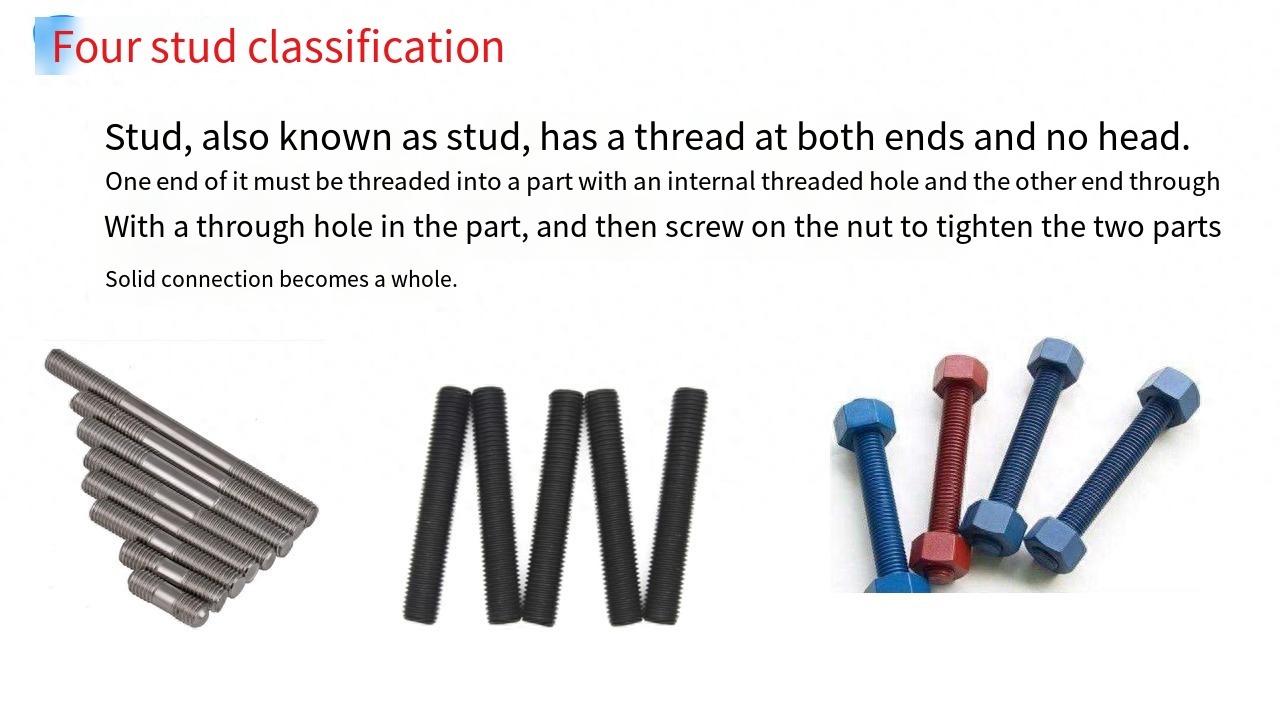

A bm=1d kettős csapot általában két acélból összekötött rész összekötésére használják;GB/T897-1988 „Kétvégű tőcsavar bm=1d” (a bm a csavarfurat végét jelöli, amelyet csavarvégnek neveznek, a bm hossza a csavarozandó alkatrész anyagától függ: bm=1d acélnál és bronz, ahol d a menet külső átmérőjét jelenti, ami a nagy átmérőt jelenti.)

A bm=1,25d és a bm=1,5d kettős csapot általában az öntöttvas csatlakozó és az acél csatlakozó összekötésére használják;GB898-1988 „Dupla stud bm= 1,25d”, GB899-1988 „Dupla stud bm=1,5d”.

A bm =2d kettős csapot általában az alumíniumötvözet csatlakozó és az acél csatlakozó közötti összekötésre használják.Az előbbi csatlakozó belső menetes furattal, az utóbbi pedig átmenő furattal van ellátva.GB/T900-1988 „Dupla stud bm =2d”.

Az egyenlő hosszúságú kétvégű csap mindkét végén a meneteket anyákkal és alátétekkel kell összeilleszteni két átmenőlyukakkal ellátott részhez.GB/T901-1988 „Equal long double stud Class B”, GB/T953-1988 „Equal hosszúságú duplacsapos C osztály”.A hegesztőcsap egyik végét a csatlakoztatott rész felületére hegesztjük, a másik végét (menetes vég) pedig átmenő furattal átmegy a csatlakoztatott részen, majd ráhelyezzük az alátétet, és felcsavarjuk az anyát, így hogy a két összefüggő rész egészében összefügg.GB/T902.1 „Hegesztőcsap kézi hegesztéshez”, GB/T902.2 „Hegesztőcsap ívcsapos hegesztéshez”, GB/T902.3 „Hegesztőcsap energiatároló hegesztéshez”, GB/T902.4 „Hegesztőcsap íves hegesztéshez” rövid ideig tartó ard csaphegesztés”.

Figyelem:

A kettős menethez (GB/T897-900) használt menet általában durva közönséges menet, és igény szerint a finom normál menet vagy az átmeneti illesztésű menet is használható (a GB1167/T-1996 "átmeneti illesztésű menet" szerint ”).Egyenlő hosszúságú kétfejű csap -B fokozat, igény szerint használható30Cr, 40Cr, 30CrMnSi, 35CrMoA40MnA vagy 40B anyaggyártás, teljesítménye a kereslet és a kínálati felek megállapodása szerint.Hegesztő csap anyag kémiai összetétele, GB/T3098 szerint .1-2010 rendelkezéseit, de maximális széntartalma nem haladhatja meg a 0,20%-ot, és nem szabad szabadon vágható acélból készülnie.

6. Keménység: Az anyag azon képessége, hogy ellenáll a felületébe nyomott helyi kemény tárgyaknak, teljesítménymutató a fémanyagok lágyságának és keménységének mérésére.Vizsgálati átlag-keménység vizsgálat (Brinell, Rockwell, Vickers) Minta előkészítési követelmények: A minta két vége párhuzamos, a felülete sík, olaj vagy oxid nem megengedett

Tesztkörnyezet 10~35°

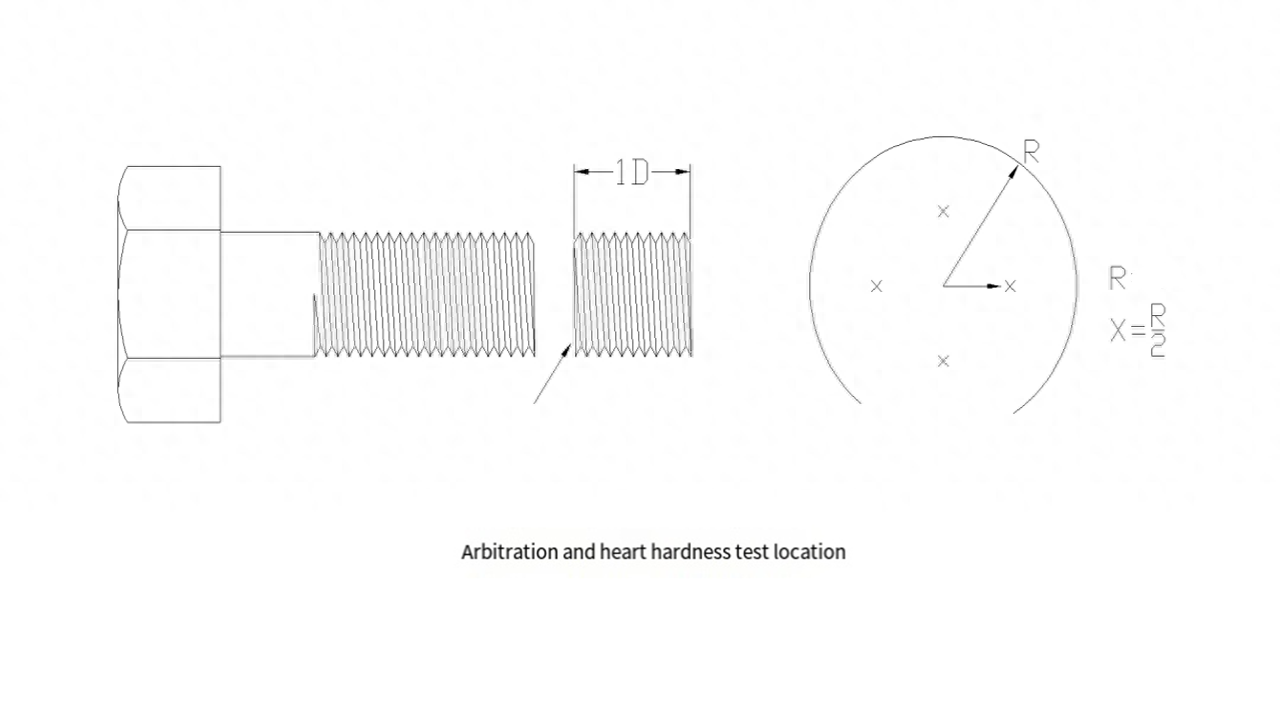

A csavarkeménység kimutatásánál a csavarok hőkezelése nincs, csak a felületi keménységet kell elvégezni, a vonal minősített szögén belül.Ha hőkezelő csavarról van szó, akkor a végén egy átmérőjű felületre kell vágni a keménységet.A teszthelyzet az ábrán látható.A keménységi teszt 1/2R a felületen, és a keménység megfelel a szabványnak.

A csavar keménységének van egy felülete és egy magja, a felület Vickers vagy felületi Rockwell keménység használatára utal a felületi rozsda eltávolítása után stb. 1/2 hely a keménység lejátszásához, a két keménység közötti különbség nem haladhatja meg a 30 HV-ot, a felület magasabb, mint 30 HV, ami azt jelzi, hogy a felület karburálása nem megengedett, Ha a felület 30 HV-nál alacsonyabb, az azt jelenti, hogy a felület szénmentes , és ez nem megengedett.

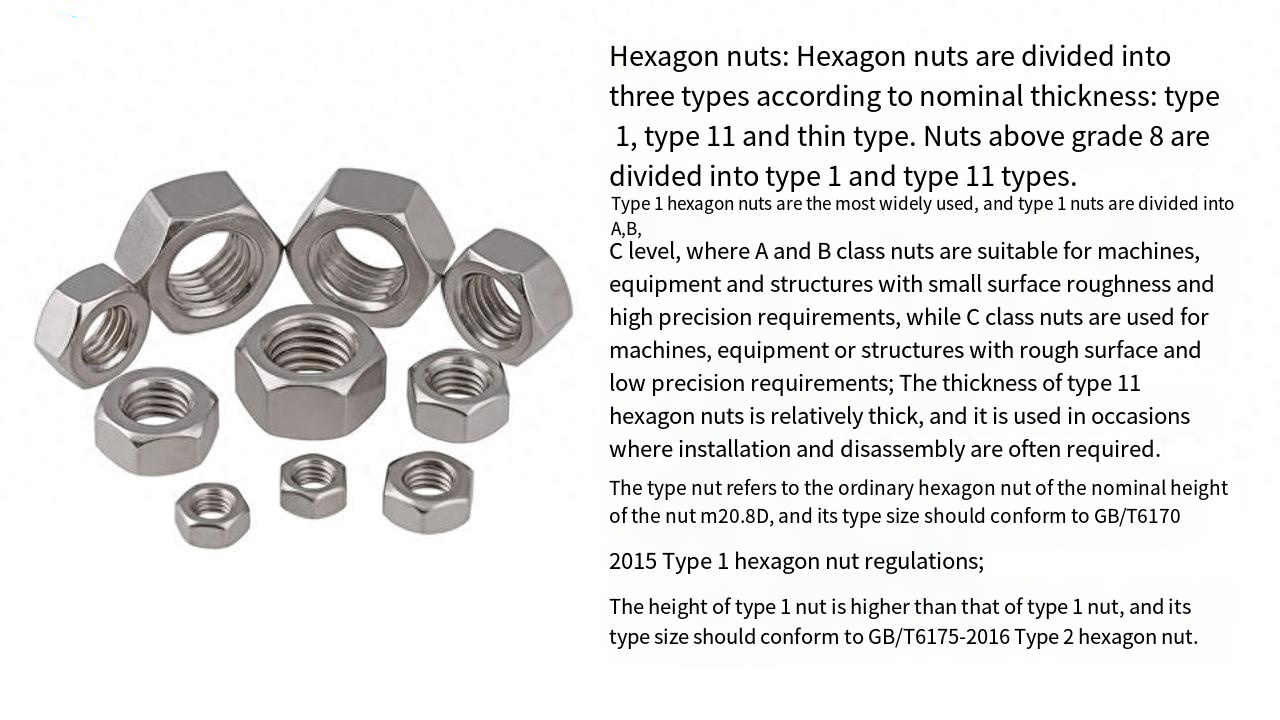

Az általános 8 fokozatú anyát hőkezelni kell, de nincs hőkezelve, a közönséges 8 fokozatú anyát általában 35-ös acélból készítik, a keménységi vizsgálat is meg van adva, az általános felület nem szükséges, a hőkezelés gyártója teszteli a keménységet hőkezelés után, a metrikus anyát általában a közepétől törik el, hogy tesztelje a szív keménységét, a hüvelykes anyát általában az egyik oldalon eltörik (vagyis két kést vág egy felületre), teszteli a keménységet az egyik felület szakaszának közepén, és a kis anyák általában lekoptak a szakaszról 0,2~A keménység ellenőrzése 0,3 mm után. A 4,6-6,8 csavarok nem igényelnek hőkezelést;Konzollal a 2-es típusú magas anyához.

A GB3098.1 nemzeti szabvány és a GB3098.3 nemzeti szabvány előírja, hogy a választott keménységet az alkatrész keresztmetszetének 1/2 sugarában kell mérni.Az elfogadás során felmerülő vita esetén a Vickers keménységet kell választottbírósági vizsgálatként használni. Minden mintánál legalább 3 mérést kell végezni.

Választottbírósági vizsgálat helye: A vevő és az eladó közötti, választottbírósági célú vizsgálati eredmények bejelentésekor a keménységi vizsgálatot a levágási felület sugarának középső pontjában (r/2) kell mérni a vágási felület végétől egy átmérővel távolabb. csavar vagy csap.Ha a termék mérete megengedi, végezzen 4 mérést ennek a csavarnak vagy csapnak a végén.Kisebb átmérőjű termékek is tesztelhetők a csavarfej kivezetésének a fenti levágási felületnek megfelelő párhuzamos felületével.A rutinvizsgálathoz a csavarok, csavarok vagy csapok keménysége a fejnél, a faroknál vagy a szárnál ellenőrizhető a megfelelő felületeltávolítás után.

Minden szakaszban, ha a vizsgálati érték meghaladja a keménység felső határát, a mintát el kell távolítani a névleges átmérőjű pozícióból a minta végétől, a minta középpontját és a menetút pedig a középső pontnál. teszt, az újrateszt érték nem haladhatja meg a keménység felső határát, ha kétségei vannak, a Vickers keménységet (HV) kell elfogadni döntésként.A felületi keménységteszt elhelyezhető a termék végén vagy a hatszög szélén, és a vizsgálati helyet minimálisan csiszolni vagy polírozni kell, hogy biztosítsa a vizsgálat megismételhetőségét és a próbatest felületének valódi állapotát.A HV0.3 a felületkeménység-vizsgálat választottbírósági vizsgálatánál használatos.A HV0.3-mal vizsgált felületi keménységet össze kell hasonlítani a szintén HVo.3-mal vizsgált magkeménység-vizsgálati értékkel, és az eltérés nem haladhatja meg a 30 HV keménységi értéket.A felületi keménység nagyobb, mint a mag keménysége A 30 HV keménységi értékek azt jelzik, hogy a minta elpárologtatott.A 8,8–12,9 osztályú termékek esetében a felületi keménység és a magkeménység közötti különbség felhasználható annak meghatározására, hogy a termék felületén van-e karburáló.A termék keménysége nem függ közvetlenül az elméleti szakítószilárdságtól.A maximális keménységi érték meghatározása nem a felső szilárdsági határ figyelembevételén alapul.

Megjegyzés: Megjegyzendő, hogy a keménységi érték növekedésének változását a hőkezelési karburálás vagy hideg megmunkálás okozza.

Feladás időpontja: 2023.09.23