Tolerancia és menetkötés észlelése

Ennek a fejezetnek az a célja, hogy megértsük a közös szálak felcserélhetőségének jellemzőit és a tűrésszabványok alkalmazását.A tanulási követelmény a közös szál fő geometriai hibáinak a felcserélhetőségre gyakorolt hatásának megértése;Határozza meg a menet átmérőjének fogalmát;A menettűrési zóna eloszlásának elemzésével sajátítsa el a közös menettűrés és illeszkedés jellemzőit, valamint a menetpontosság kiválasztását;Ismerje meg azokat a tényezőket, amelyek befolyásolják a gépcsavar elmozdulási pontosságát.

Menettípus és felhasználási követelmények

1, közönséges szál

Általában rögzítőmenetnek nevezik, elsősorban különféle mechanikai alkatrészek csatlakoztatására és rögzítésére használják.Az ilyen típusú menetes csatlakozás használatának követelményei a csavarozhatóság (könnyű össze- és szétszerelés) és a csatlakozás megbízhatósága.

2. Meghajtó menet

Ezt a fajta szálat általában mozgás vagy erő továbbítására használják.A menetes csatlakozások alkalmazása megköveteli az átvitt teljesítmény megbízhatóságát vagy az átvitt elmozdulás pontosságát.

3. Feszes szál

Ezt a fajta menetet az illesztések tömítésére használják.A menethasználati követelmények szorosak, nincs vízszivárgás, nincs levegőszivárgás és nincs olajszivárgás.

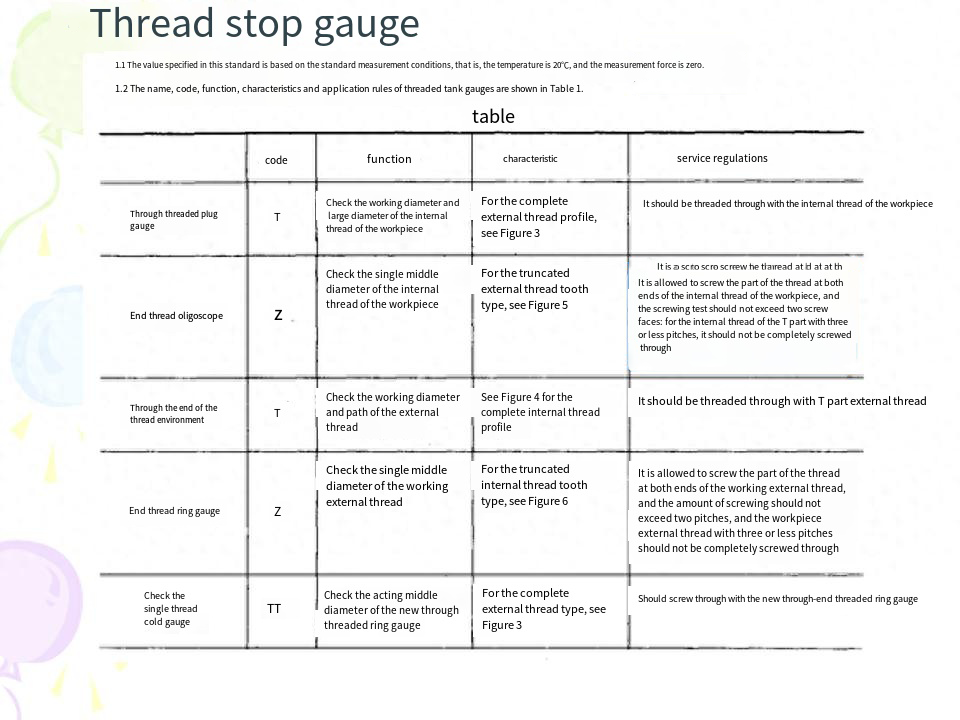

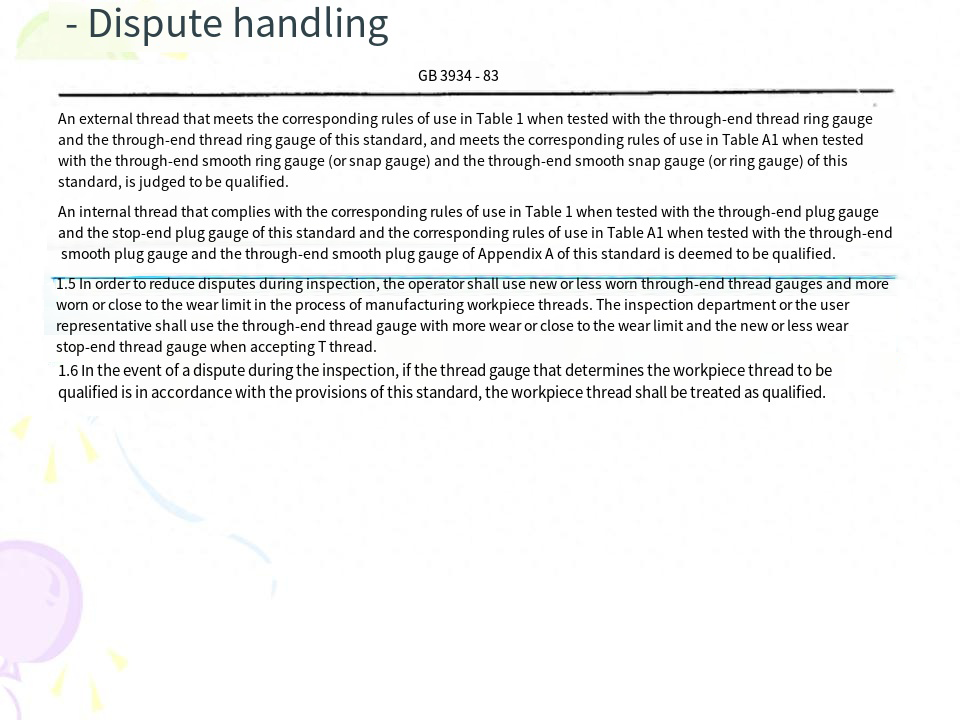

5. Menetmérés

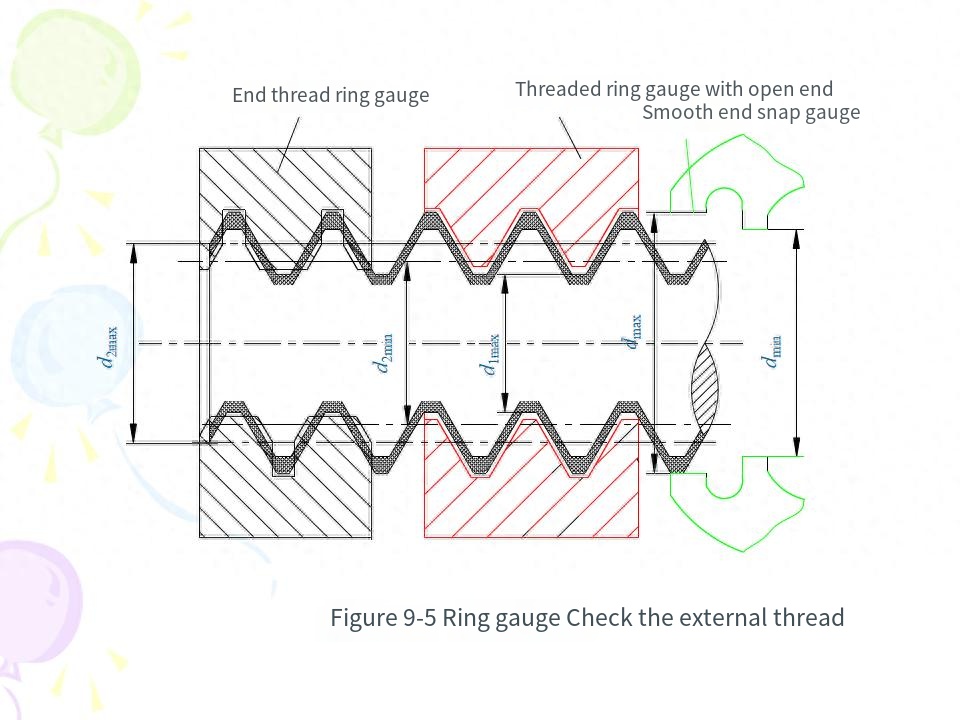

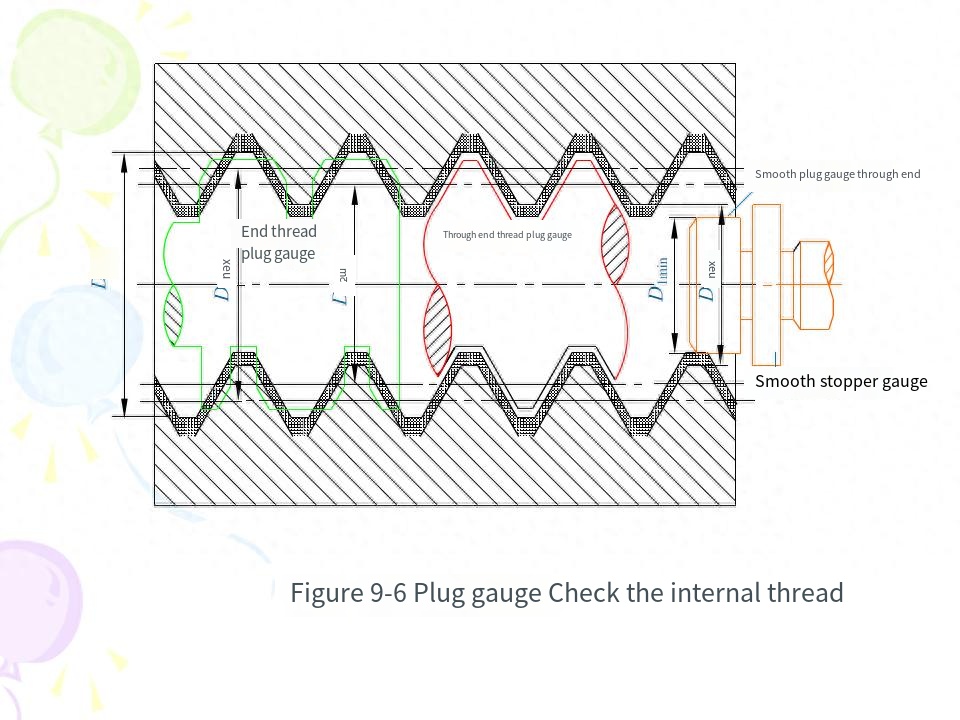

1. Átfogó mérés

A menetellenőrzés menetmérővel egy átfogó mérés.A szakaszos gyártás során az általános menetet átfogó mérési módszerrel végezzük. Az átfogó mérés a menetmérővel (az átfogó határmérővel) történik a menet átmérő minősítésének korábban bevezetett kritériumai szerint (Taylor-elv). A menetmérő „pass-gage”-re és „stop gage”-re oszlik.Teszteléskor az „átmérő” sikeresen tud csavarozni a munkadarabbal, az „ütközőmérő” pedig nem tud csavarozni, vagy hiányos a csavar, akkor a menet minősített.Éppen ellenkezőleg, az „átmérő” nem forgatható, ami azt jelzi, hogy az anya túl kicsi, a csavar túl nagy, és a menetet meg kell javítani.Ha az „ütközőmérő” áthaladhat a munkadarabon, az azt jelenti, hogy az anya túl nagy, a csavar túl kicsi, és a menet hulladék.

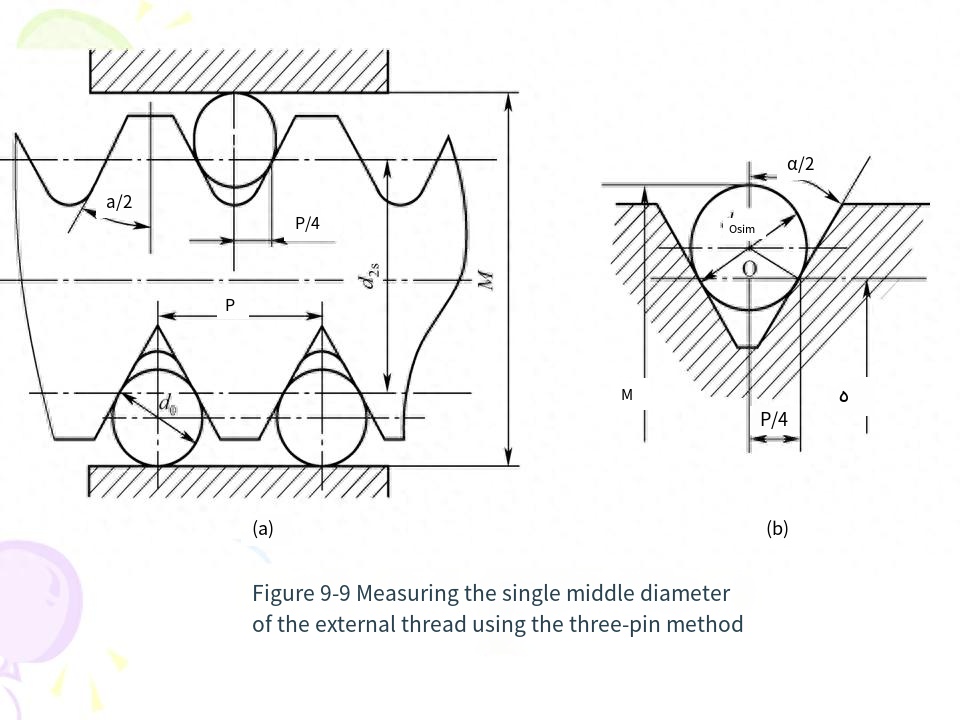

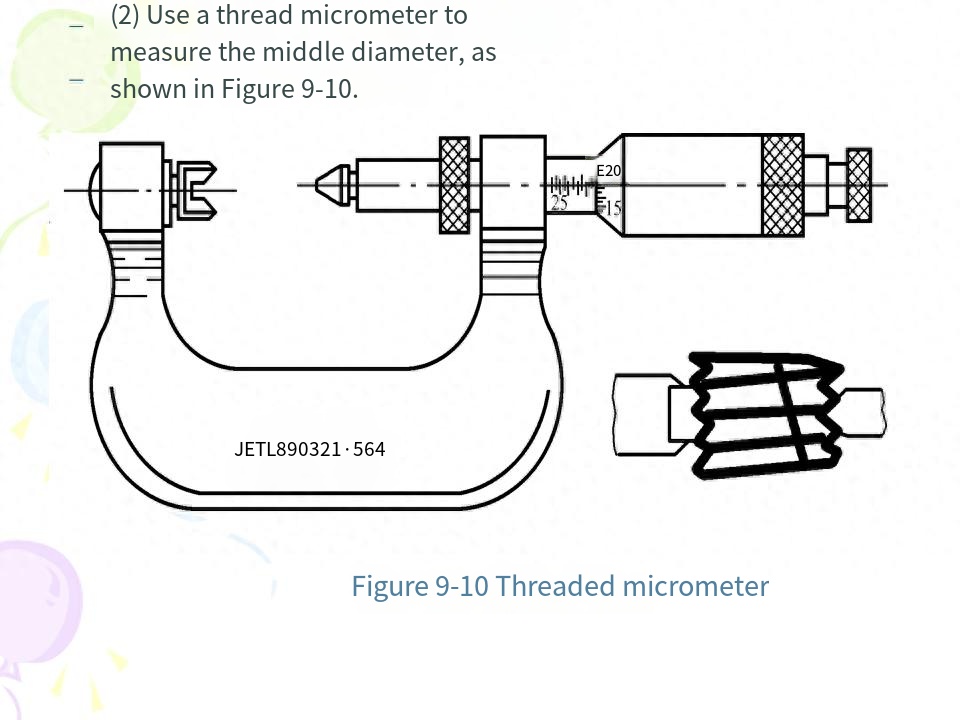

2. Egyszeri észlelés

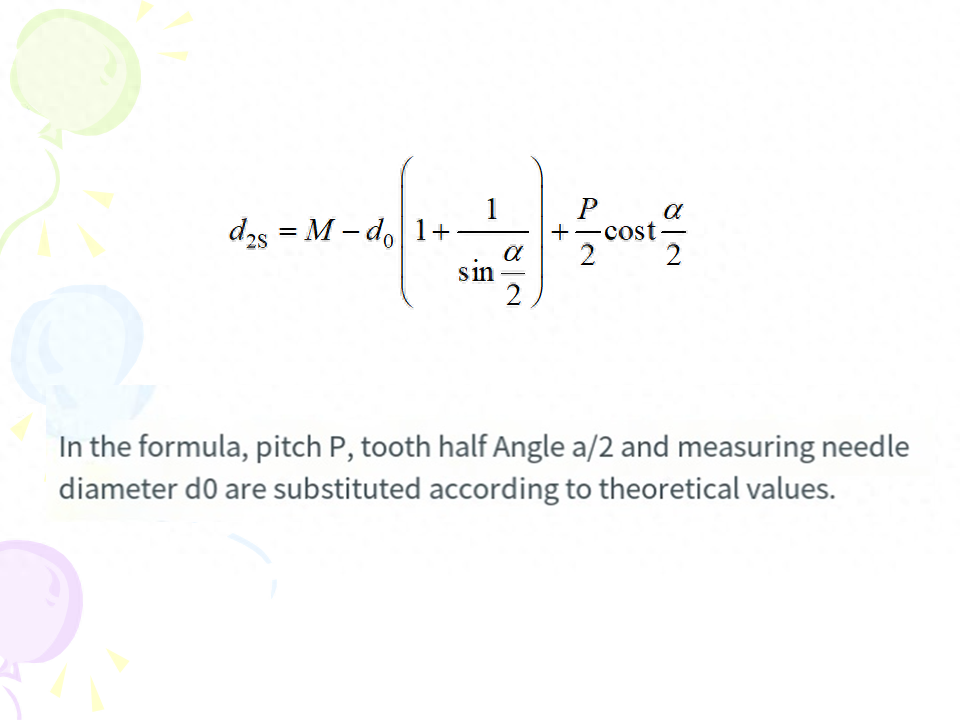

(1) A menet átmérőjének mérése hárompólusú módszerrel A háromtűs módszert főként precíziós külső menetek (például menetdugó-mérők, ólomcsavarmenetek stb.) egyetlen középső átmérőjének mérésére használják.Mérés közben helyezzen be három azonos átmérőjű precíziós mérőtűt a mért menet hornyaiba, és egy optikai vagy mechanikus mérőműszerrel mérje meg az M tűtávolságot a 9-9 (a) ábrán látható módon.A mért menet ismert P emelkedése és a fogtípus a/2 félszöge szerint a mért menet egyetlen középső átmérőjét d2s a képlet lenyomásával számítjuk ki.

2. Egyszeri mérés

A nagyméretű közönséges menetek, precíziós menetek és hajtómenetek esetében a csatlakozás forgathatósága és megbízhatósága mellett további pontossági és funkcionális követelmények is vannak, és a gyártás során általában egyetlen mérést alkalmaznak.

Számos módszer létezik a menet egyszeri mérésére, a legjellemzőbb az univerzális szerszámmikroszkóp használata a menet átmérőjének, menetemelkedésének és félszögének mérésére.A szerszámmikroszkóp a mért menet profiljának kinagyítására és a menetemelkedés, félszög és középátmérő mérésére szolgál a mért menet képe szerint, ezért a módszert képmódszernek is nevezik.

A tényleges gyártás során a hárompólusú mérési módszert használják a külső menet középső átmérőjének mérésére.Ez a módszer egyszerű, nagy pontosságú és széles körben alkalmazott

Rövid összefoglaló

1. Közös szál

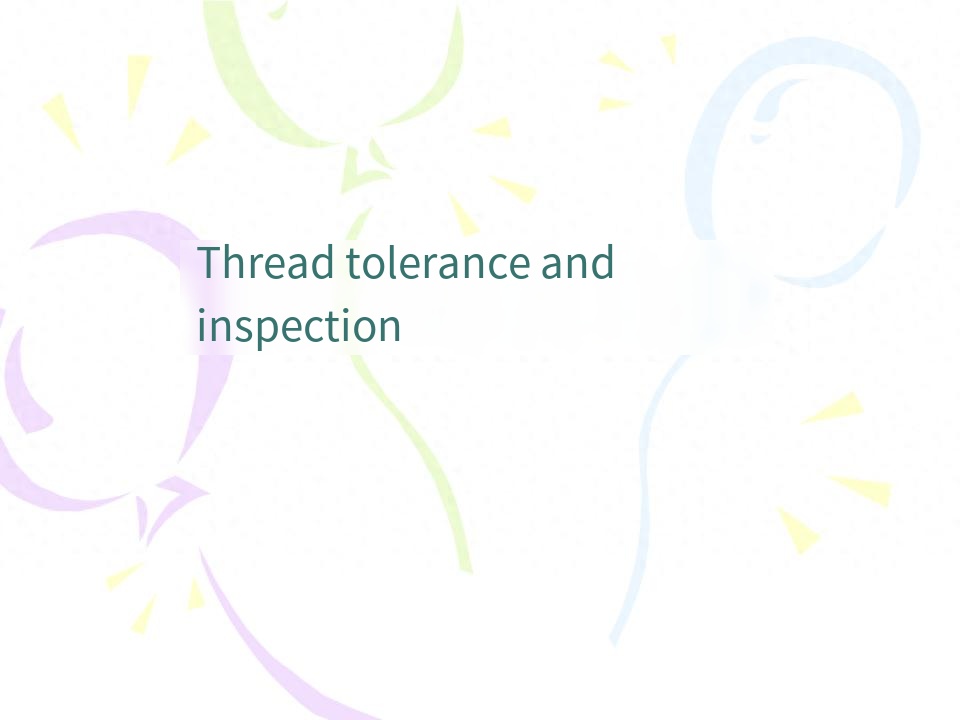

(1) A közönséges menetek fő fogalmai és geometriai paraméterei: alapfogtípus, nagy átmérő (D, d), kis átmérő (D1, d1), középátmérő (D2, d2), aktív középátmérő, egyetlen középső átmérő ( D2a, d2a) tényleges középátmérő, menetemelkedés (P), fogtípus Szög (a) és fogtípus félszög (a/2) és csavarhossz.

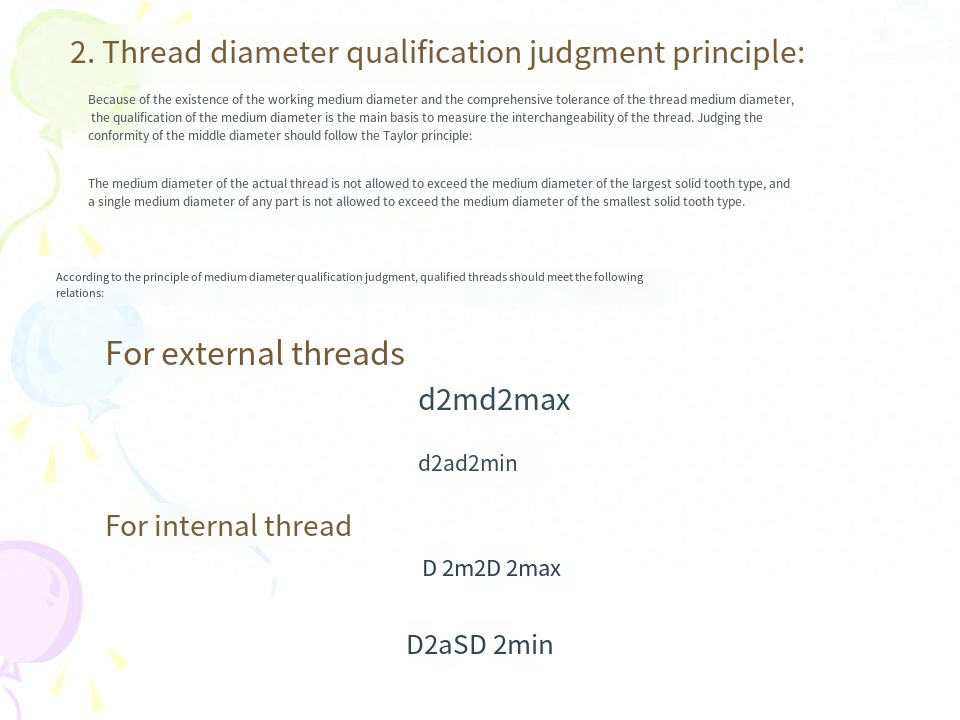

(2) Az akció közepes átmérőjének fogalma és a közepes átmérő minősítő feltételei

Az aktív közeg átmérőjének mérete befolyásolja a fonhatóságot, a tényleges közegátmérő nagysága pedig a csatlakozás megbízhatóságát.A Taylor-elvet kell követnie, hogy a közepes átmérő minősített-e vagy sem, és mind a tényleges közegátmérő, mind az aktív közeg átmérője a közepes átmérő tűréshatárán belül van szabályozva.

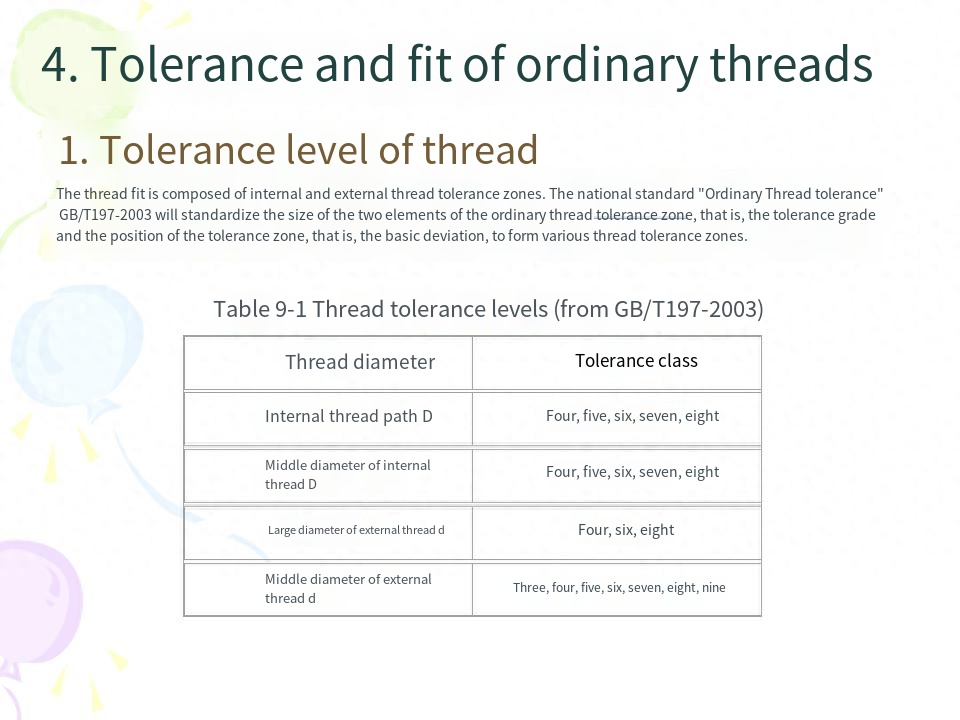

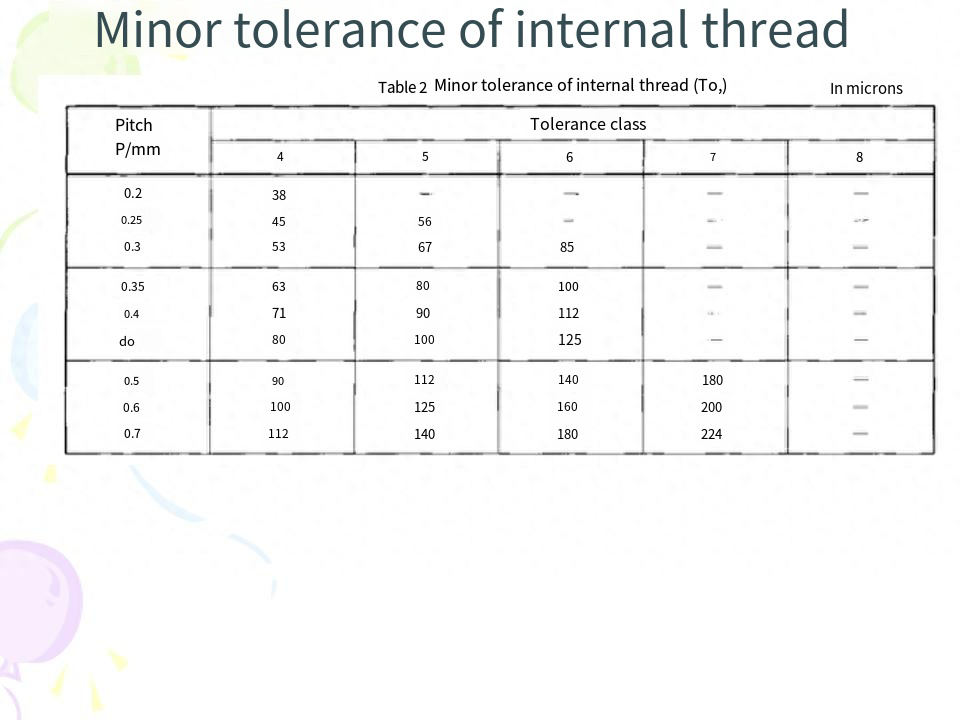

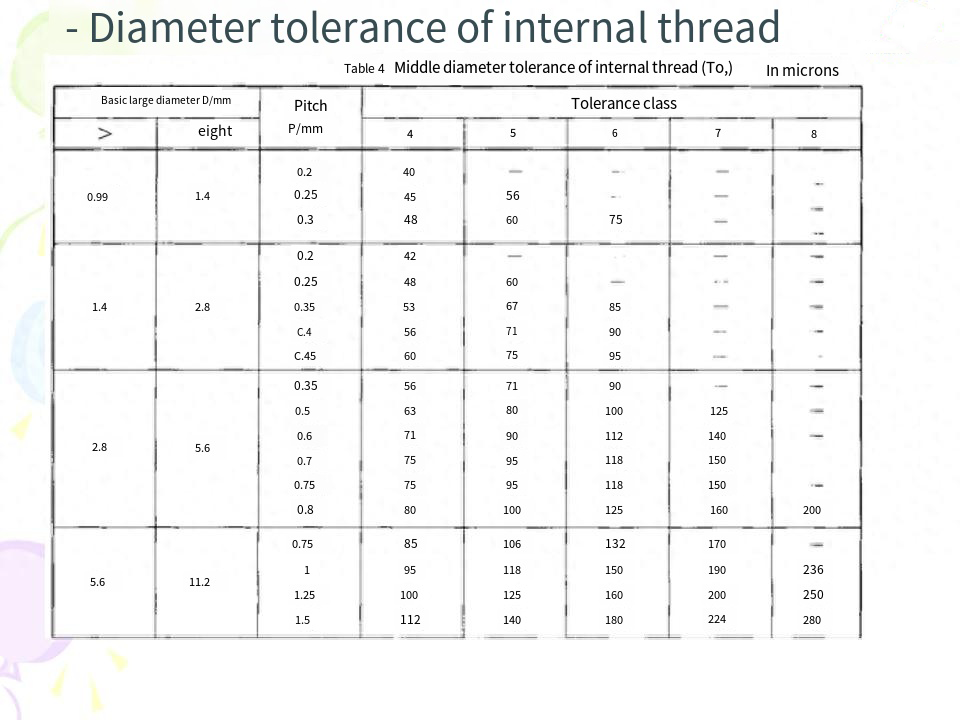

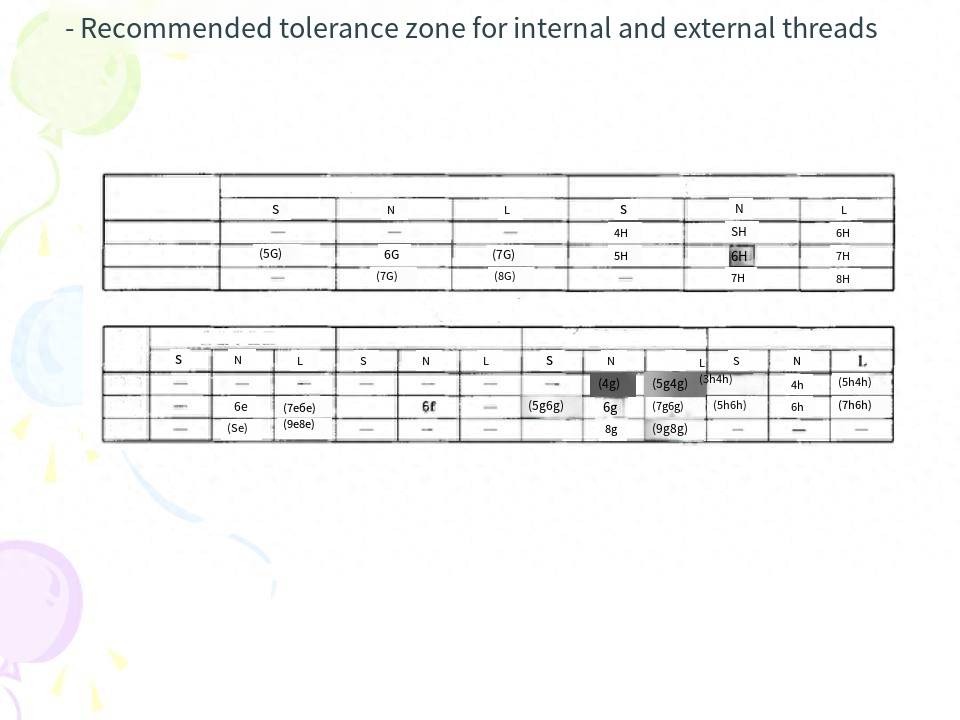

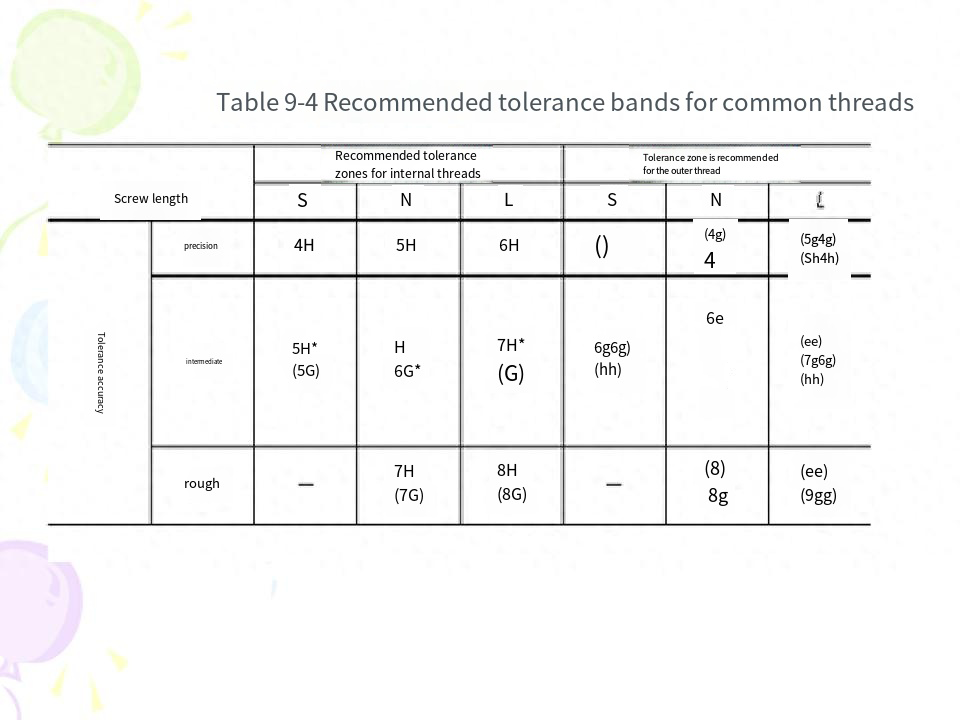

(3) Közös menettűrési szint A menettűrési szabványban a d, d2 és D1, D2 tűrései vannak megadva.A megfelelő tűrésszinteket a 9-1. táblázat mutatja.Nincs megadva tolerancia a menetemelkedéshez és a fogtípushoz (amelyet a középső átmérő tűrészóna vezérel), és nincsenek megadva tűrések a kis d átmérőjű külső menetre és a nagy átmérőjű D belső menetre.

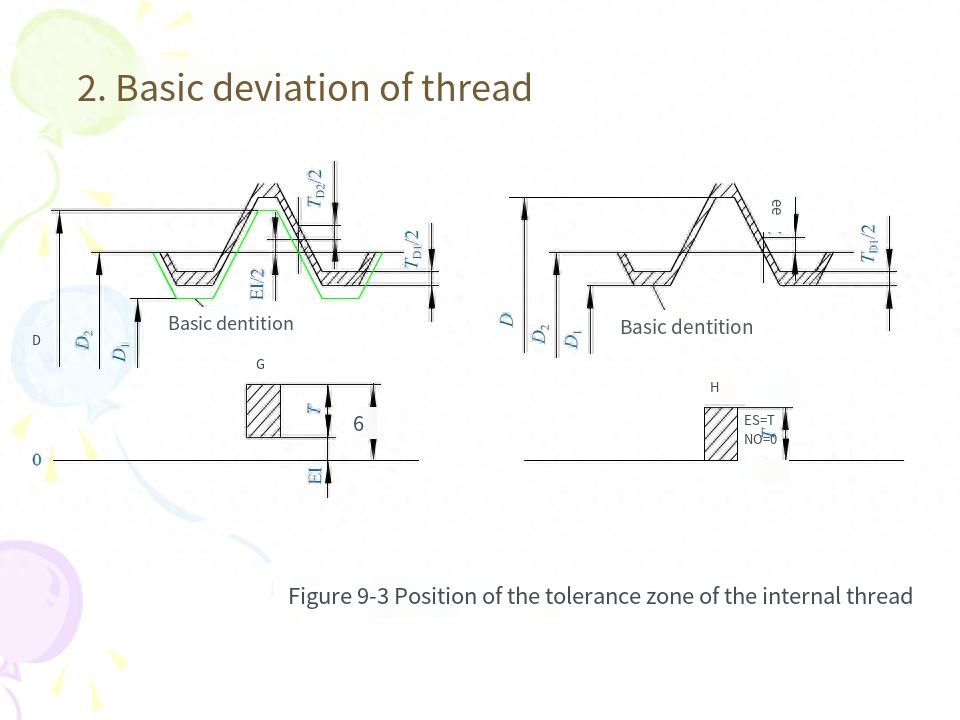

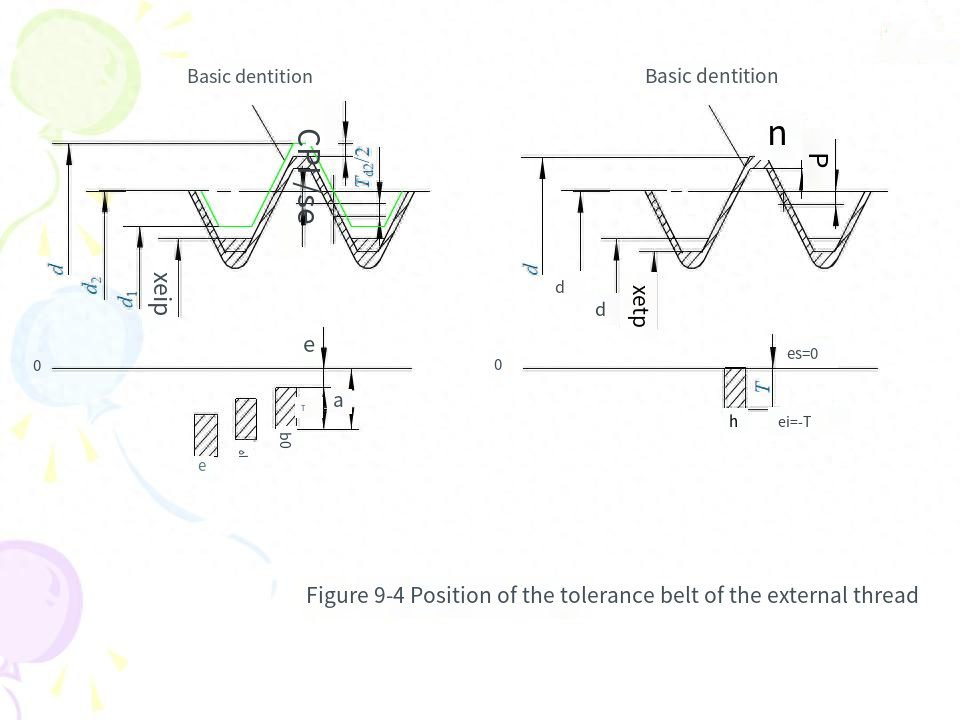

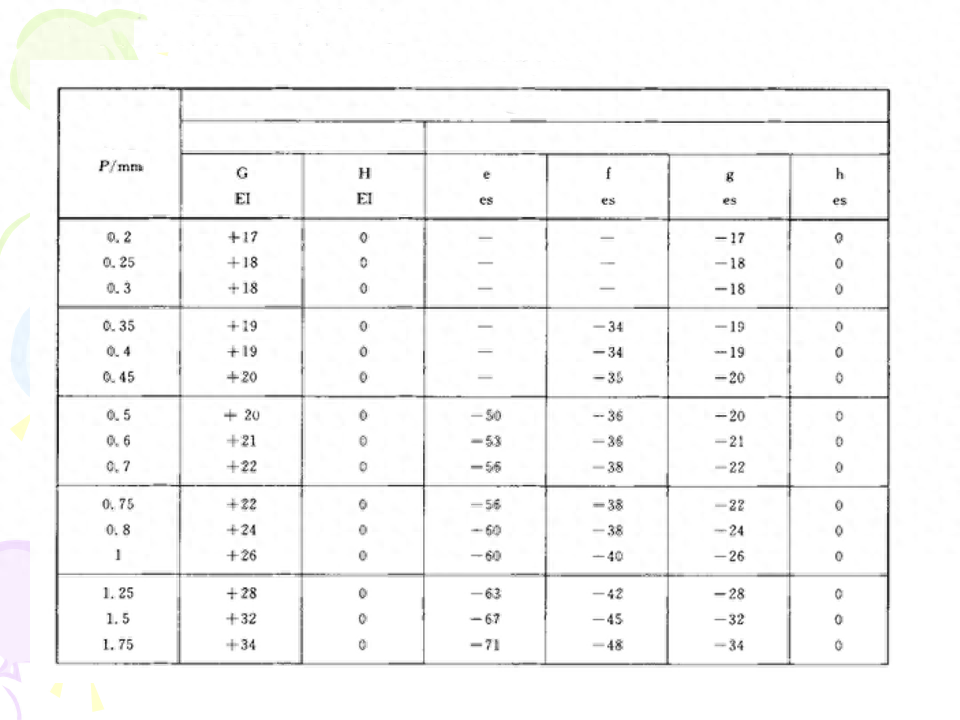

(4) Alapeltérés Külső meneteknél az alapeltérés a felső eltérés (es), négyféle e, f, g, h van;A belső meneteknél az alapeltérés a kisebb eltérés (El), kétféle G és H. A tűrésfokozat és az alapeltérés alkotja a menet tűrés zónáját.A nemzeti szabvány meghatározza a közös tűrészónát, amint az a 9-4. táblázatban látható.Általában a táblázatban megadott preferált tűréstartományt kell kiválasztani, amennyire csak lehetséges.A tűrészónák kiválasztását ebben a fejezetben ismertetjük.

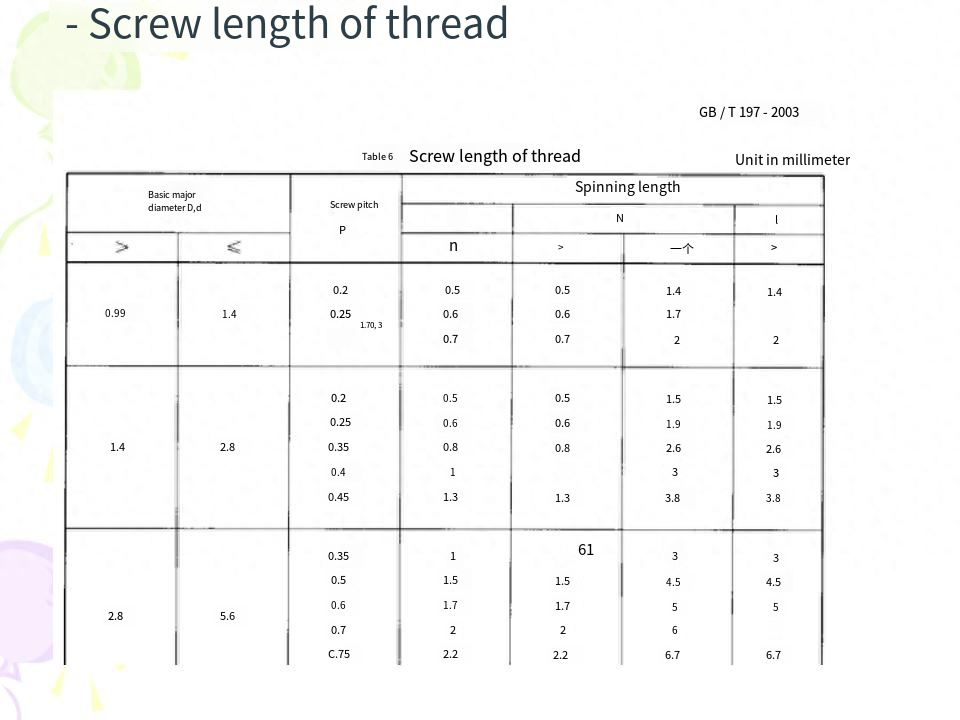

(5) Csavarhossz és precíziós minőség

A csavarcsavar hossza három típusra oszlik: rövid, közepes és hosszú, melyeket S, N és L kód jelöl.Az értékeket a 9-5. táblázat mutatja

Ha a menet tűrési szintje rögzített, minél hosszabb a csavar hossza, annál nagyobb lehet a halmozott menetemelkedési eltérés és a fogfélszög eltérés.Ezért a tűrésszintnek és a csavar hosszának megfelelő menetnek három pontossági szintje van: precíziós, közepes és durva.Az egyes precíziós szintek alkalmazását ebben a fejezetben ismertetjük.Azonos pontossági szint mellett a cérna tűrésszintjét csökkenteni kell a fonás hosszának növelésével (lásd 9-4. táblázat).

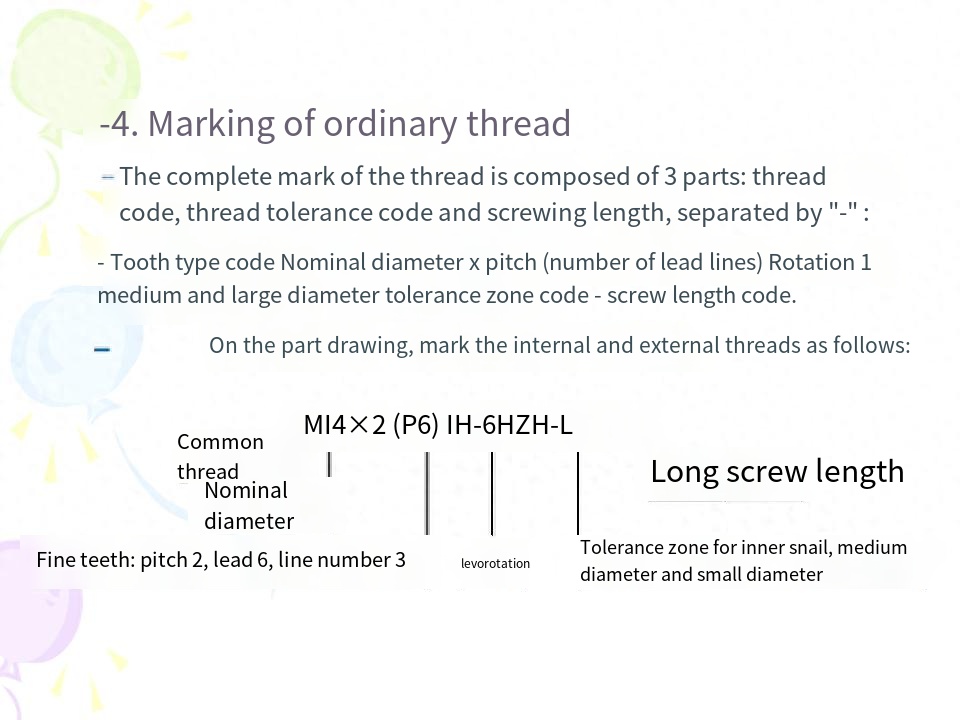

(6) A rajzon a szálak jelölését jelen fejezet vonatkozó tartalma tartalmazza.

(7) A szálak észlelése átfogó és egyszeri észlelésre oszlik.

Feladás időpontja: 2023.09.20